9.7.1 йҖҡеҲҷ

жң¬иҜ•йӘҢеҸҜжөӢе®ҡпјҡ

вҖ”вҖ”жҠ—жӢүејәеәҰ Rmпјӣ

вҖ”вҖ”дёӢеұҲжңҚејәеәҰ ReL жҲ– 0.2% йқһжҜ”дҫӢ延伸еә”еҠӣ RP0.2пјӣ

вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯеҗҺдјёй•ҝзҺҮ Aпјӣ

вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯйқўж”¶зј©зҺҮ ZгҖӮ

9.7.2 йҖӮз”ЁиҢғеӣҙ

жң¬иҜ•йӘҢйҖӮз”ЁдәҺз¬ҰеҗҲд»ҘдёӢ规е®ҡзҡ„зҙ§еӣә件пјҡ

aпјү з”ұиһәж “е’Ңиһәй’үеҲ¶еҸ–зҡ„жңәжў°еҠ е·ҘиҜ•д»¶пјҡ

вҖ”вҖ”3mm вүӨ d вүӨ 39 mmпјӣ

вҖ”вҖ”иһәзә№й•ҝеәҰ b вүҘ 1dпјӣ

вҖ”вҖ”жөӢе®ҡAпјҡе…¬з§°й•ҝеәҰ l вүҘ 6d0пјӢ2rпјӢdпјҲи§Ғеӣҫ6пјүпјӣ

вҖ”вҖ”жөӢе®ҡZпјҡе…¬з§°й•ҝеәҰ l вүҘ 4d

0пјӢ2rпјӢdпјҲи§Ғеӣҫ6пјүгҖӮ

bпјүз”ұиһәжҹұеҲ¶еҸ–зҡ„жңәжў°еҠ е·ҘиҜ•д»¶пјҡ

вҖ”вҖ”3mm вүӨ d вүӨ 39mmпјӣ

вҖ”вҖ”иһәзә№й•ҝеәҰ b вүҘ 1dпјӣ

вҖ”вҖ”жөӢе®ҡAпјҡжҖ»й•ҝеәҰ lt вүҘ 6d

0пјӢ2rпјӢdпјҲи§Ғеӣҫ6пјүпјӣ

вҖ”вҖ”жөӢе®ҡZпјҡжҖ»й•ҝеәҰ lt вүҘ 4d0пјӢ2rпјӢdпјҲи§Ғеӣҫ6пјүгҖӮ

cпјү4.6 зә§гҖҒ5.6 зә§гҖҒ8.8 зә§гҖҒ9.8 зә§е’Ң 12.9 / 12.9 зә§гҖӮ

жіЁпјҡжңәжў°еҠ е·ҘиҜ•д»¶еҸҜз”ұеӣ еҮ дҪ•е°әеҜёйҷҚдҪҺдәҶжүҝиҪҪиғҪеҠӣгҖҒеӨҙйғЁжүҝиҪҪиғҪеҠӣејәдәҺиҜ•д»¶жЁӘжҲӘйқўйқўз§ҜпјҲS0пјүжүҝиҪҪиғҪеҠӣзҡ„иһәж “жҲ–иһәй’үдёҠеҲ¶еҸ–пјҢд№ҹеҸҜд»Ҙз”ұж— иһәзә№жқҶеҫ„ dsпјңdвӮӮ зҡ„зҙ§еӣә件дёҠеҲ¶еҸ–пјҲ и§Ғ 8.2 пјүгҖӮ

4.8 зә§гҖҒ5.8 зә§е’Ң6.8 зә§пјҲеҶ·дҪңзЎ¬еҢ–зҡ„пјүзҙ§еӣә件е®һж–Ҫе®һзү©жӢүеҠӣиҜ•йӘҢпјҢи§Ғ 9.3гҖӮ

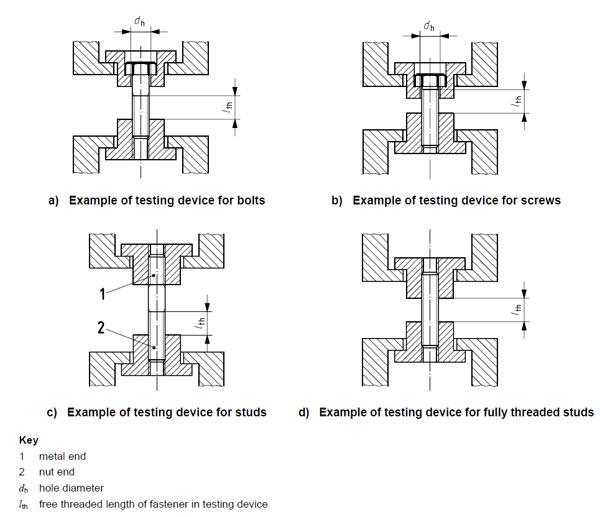

9.7.3 и®ҫеӨҮ

жӢүеҠӣиҜ•йӘҢжңәеә”жҢү ISO 7500-1 зҡ„规е®ҡгҖӮиЈ…еӨ№зҙ§еӣә件时пјҢеә”йҒҝе…Қж–ңжӢүпјҢеҸҜдҪҝз”ЁиҮӘеҠЁе®ҡеҝғиЈ…зҪ®гҖӮ

9.7.4 иҜ•йӘҢиЈ…зҪ®

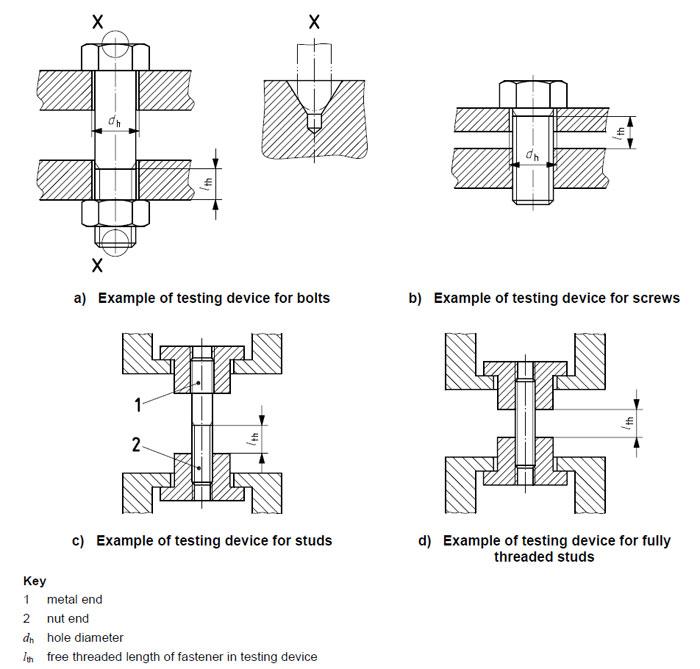

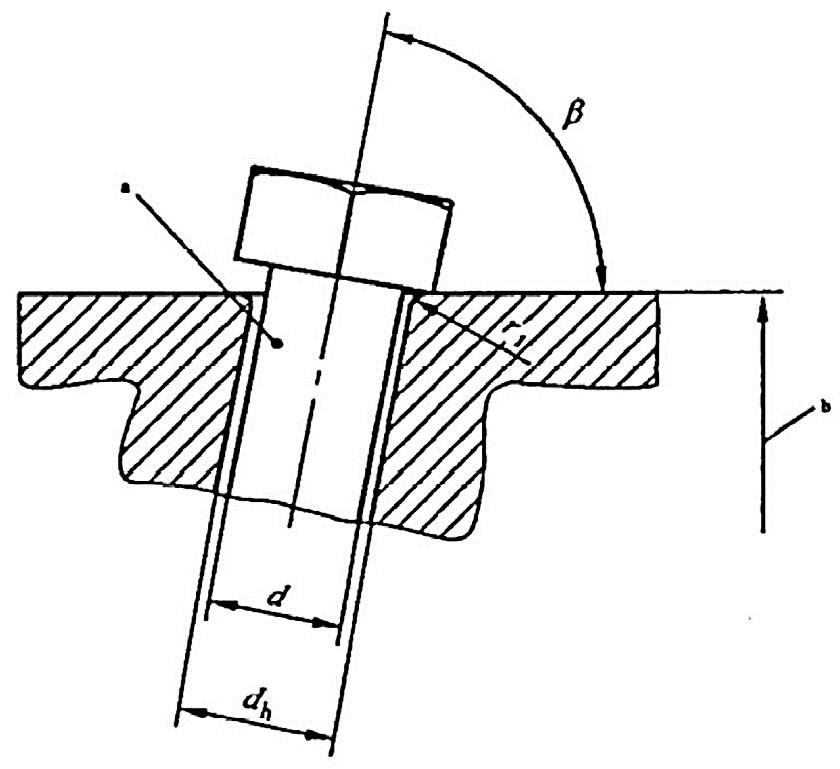

еӨ№е…·е’Ңиһәзә№еӨ№е…·еә”жҢүд»ҘдёӢ规е®ҡпјҡ

вҖ”вҖ”зЎ¬еәҰпјҡвүҘ45 HRC;

вҖ”вҖ”йҖҡеӯ”зӣҙеҫ„dhпјҡжҢүиЎЁ 15 зҡ„规е®ҡпјӣ

вҖ”вҖ”еҶ…иһәзә№еӨ№е…·зҡ„иһәзә№пјҡжҢүиЎЁ 14 зҡ„规е®ҡгҖӮ

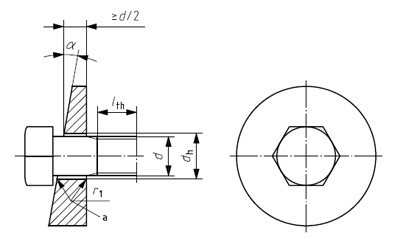

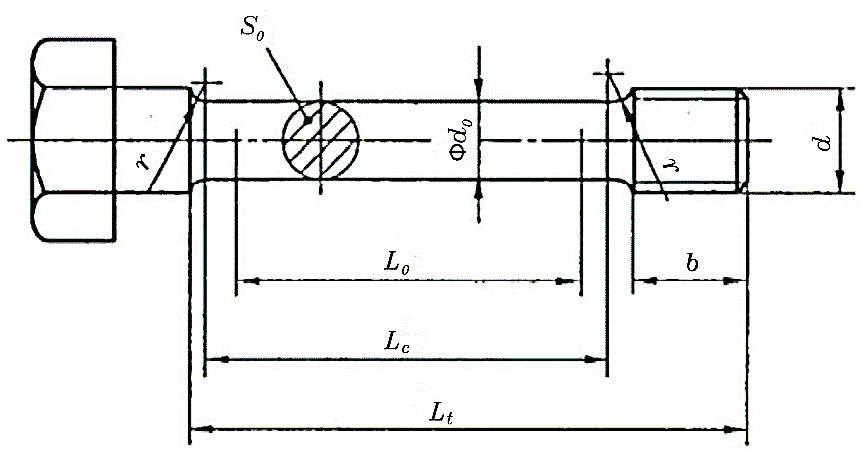

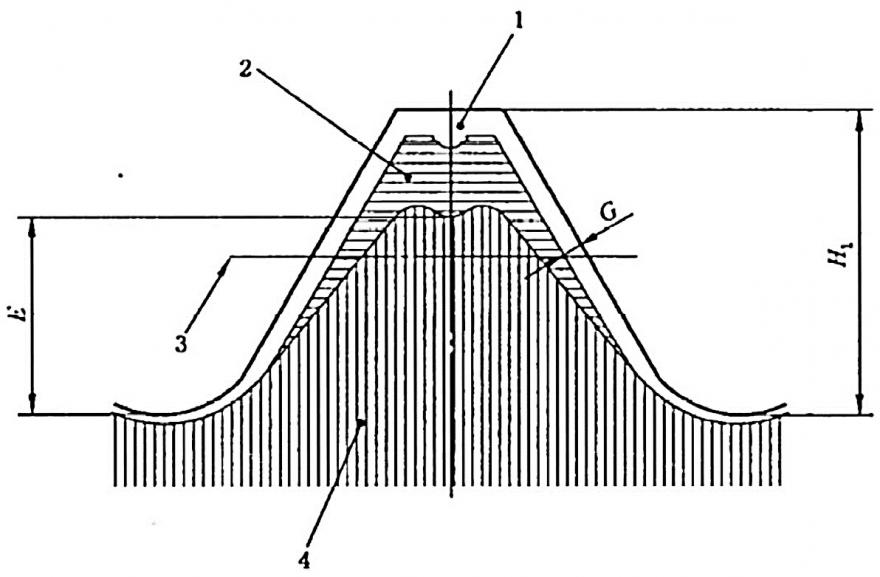

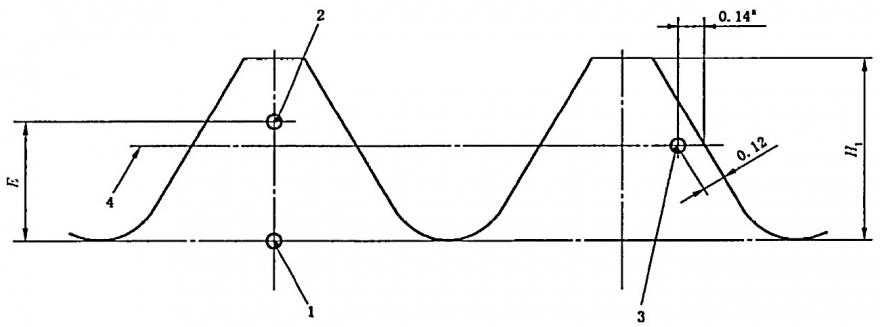

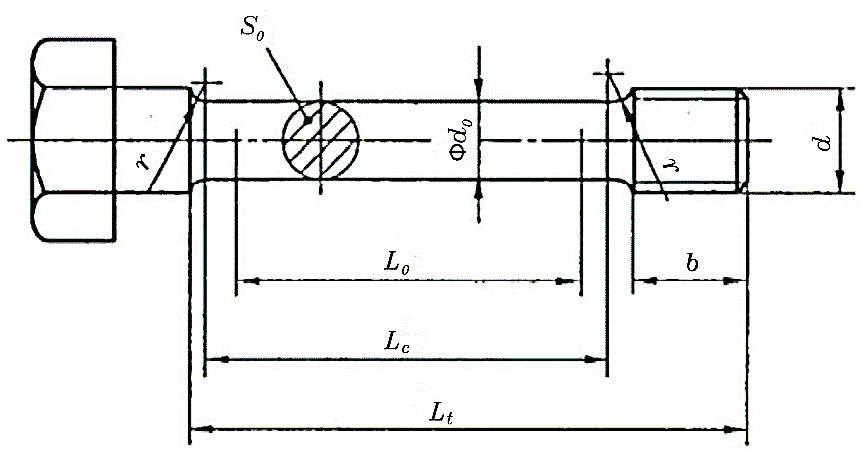

9.7.5 жңәжў°еҠ е·ҘиҜ•д»¶

жңәжў°еҠ е·ҘиҜ•д»¶еә”з”ұз»Ҹе°әеҜёзӯүжЈҖйӘҢеҗҲж јзҡ„зҙ§еӣә件еҲ¶еҸ–гҖӮеӣҫ 6 дёәжӢүеҠӣиҜ•йӘҢз”Ёжңәжў°еҠ е·ҘиҜ•д»¶гҖӮ

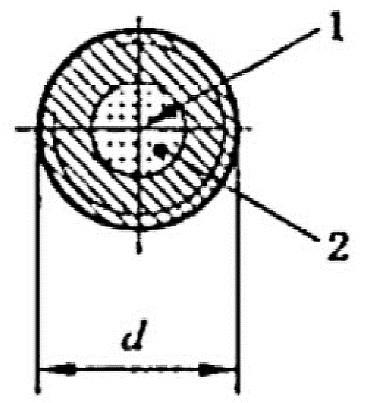

жңәжў°еҠ е·ҘиҜ•д»¶зҡ„зӣҙеҫ„еә”дёәпјҡdвӮҖ пјңdвӮғпјҢminпјҢ并且е°ҪеҸҜиғҪдёәпјҡdвӮҖ вүҘ 3 mmгҖӮ

е…¬з§°зӣҙеҫ„ dпјһ16mmпјҢдё”ж·¬зҒ«е№¶еӣһзҒ«зҙ§еӣә件зҡ„жңәжў°еҠ е·ҘиҜ•д»¶пјҢе…¶зӣҙеҫ„зҡ„еҮҸе°ҸйҮҸдёҚеә”и¶…иҝҮеҺҹжңүзӣҙеҫ„ d зҡ„ 25%пјҲеҲқе§ӢжЁӘжҲӘйқўз§Ҝзҡ„ 44% пјүгҖӮеҜ№з”ұиһәжҹұеҲ¶еҸ–зҡ„иҜ•д»¶пјҢе…¶дёӨз«Ҝзҡ„иһәзә№й•ҝеәҰжңҖе°Ҹдёә 1d гҖӮ

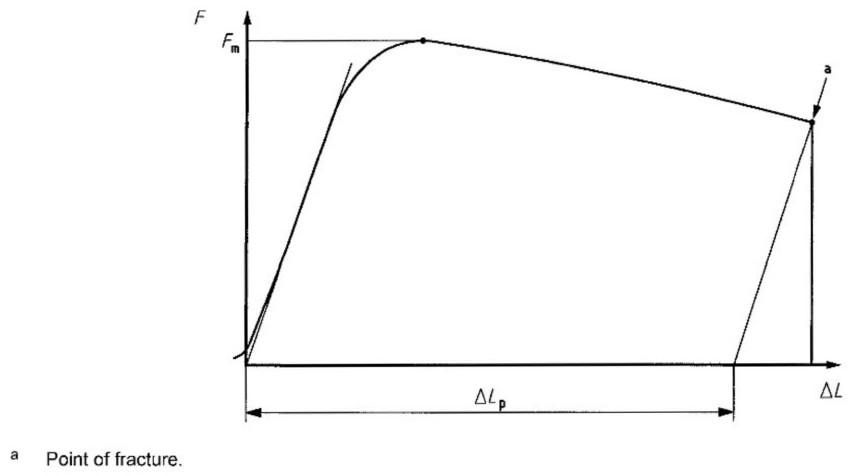

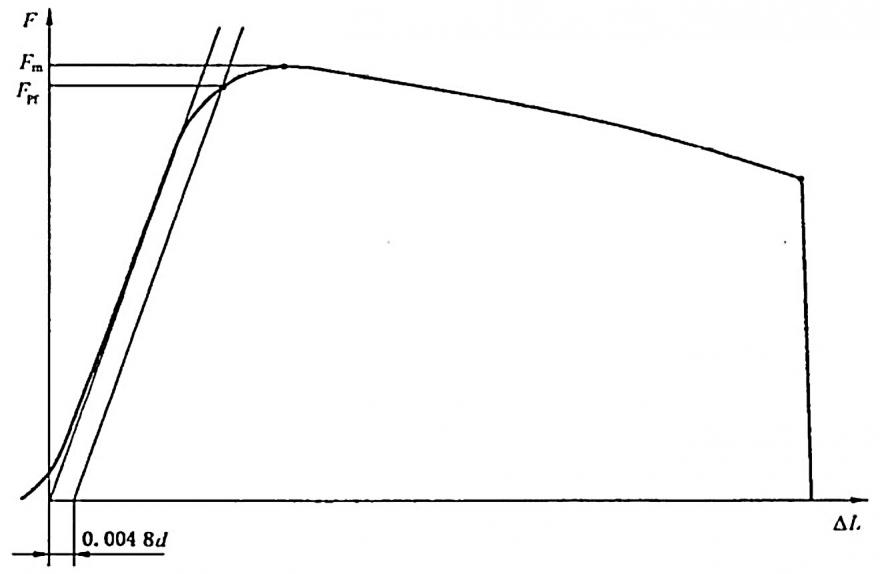

9.7.6 иҜ•йӘҢзЁӢеәҸ

еә”жҢү ISO 6892-1 зҡ„规е®ҡиҝӣиЎҢжӢүеҠӣиҜ•йӘҢгҖӮиҜ•йӘҢжңәеӨ№еӨҙзҡ„еҲҶзҰ»йҖҹзҺҮпјҡеҜ№дёӢеұҲжңҚејәеәҰ ReL жҲ– 0.2% йқһжҜ”дҫӢ延伸еә”еҠӣ Rp0.2 дёҚеә”и¶…иҝҮ 10 mm/minпјҢиҖҢеҜ№е…¶д»–зҡ„йЎ№зӣ®дёҚеә”и¶…иҝҮ 25 mm/minгҖӮ

жӢүеҠӣиҜ•йӘҢеә”жҢҒз»ӯиҝӣиЎҢпјҢзӣҙиҮіж–ӯиЈӮгҖӮ

жөӢйҮҸжһҒйҷҗжӢүеҠӣиҪҪиҚ· Fm гҖӮ

иҜҙжҳҺпјҡ

d вҖ”вҖ”иһәзә№е…¬з§°зӣҙеҫ„гҖӮ

d0 вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„зӣҙеҫ„пјҲdвӮҖпјңd3,minпјҢ并е°ҪеҸҜиғҪдёәпјҡdвӮҖ вүҘ 3mmпјүгҖӮ

b вҖ”вҖ”иһәзә№й•ҝеәҰпјҲ b вүҘ d пјүгҖӮ

L0 вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„еҲқе§ӢжөӢйҮҸй•ҝеәҰпјҡ

вҖ”вҖ”з”ЁдәҺжөӢе®ҡжңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯеҗҺдјёй•ҝзҺҮпјҡLвӮҖпјқ5dвӮҖ жҲ–пјҲ5.65вҲҡ( SвӮҖ )пјүпјӣ

вҖ”вҖ”з”ЁдәҺжөӢе®ҡжңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯйқўж”¶зј©зҺҮпјҡLвӮҖ вүҘ 3dвӮҖ гҖӮ

Lc вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зӣҙзәҝж®өзҡ„й•ҝеәҰпјҲ LвӮҖпјӢdвӮҖ пјүгҖӮ

Lt вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„жҖ»й•ҝеәҰпјҲLcпјӢ2rпјӢbпјүгҖӮ

S0 вҖ”вҖ”жӢүеҠӣиҜ•йӘҢеүҚжңәжў°еҠ е·ҘиҜ•д»¶зҡ„жЁӘжҲӘйқўз§ҜгҖӮ

r вҖ”вҖ”еңҶи§’еҚҠеҫ„пјҲr вүҘ 4 mmпјүгҖӮ

еӣҫ6 жӢүеҠӣиҜ•йӘҢз”Ёжңәжў°еҠ е·ҘиҜ•д»¶

9.7.7 иҜ•йӘҢз»“жһң

9.7.7.1 ж–№жі•

жҢү ISO 6892-1 зҡ„规е®ҡжөӢе®ҡдёӢеҲ—жҖ§иғҪпјҡ

aпјү жҠ—жӢүејәеәҰ RmпјҢRm пјқ Fm / SвӮҖ

bпјү дёӢеұҲжңҚејәеәҰ ReL жҲ– 0.2% йқһжҜ”дҫӢ延伸еә”еҠӣ Rp0.2

cпјү жңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯеҗҺдјёй•ҝзҺҮпјҢе…¶ LвӮҖ иҮіе°‘дёә 5dвӮҖ

Aпјқ(LuпјҚLвӮҖ) / LвӮҖ Г— 100

ејҸдёӯпјҡLu жҳҜжңәжў°еҠ е·ҘиҜ•д»¶зҡ„жңҖз»ҲжөӢйҮҸй•ҝеәҰпјҲи§Ғ ISO 6892-1пјү

dпјү жңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯйқўж”¶зј©зҺҮпјҢе…¶ LвӮҖ иҮіе°‘дёә 3dвӮҖ

Zпјқ(SвӮҖпјҚSu) / SвӮҖ Г— 100

ејҸдёӯпјҡSuжҳҜжңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯеҗҺжЁӘжҲӘйқўз§ҜгҖӮ

9.7.7.2 жҠҖжңҜиҰҒжұӮ

дёӢеҲ—жҖ§иғҪеә”з¬ҰеҗҲиЎЁ3зҡ„规е®ҡпјҡ

вҖ”вҖ”жңҖе°ҸжҠ—жӢүејәеәҰ R

m пјӣ

вҖ”вҖ”дёӢеұҲжңҚејәеәҰ ReL жҲ– 0.2% йқһжҜ”дҫӢ延伸еә”еҠӣ Rp0.2 пјӣ

вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯеҗҺдјёй•ҝзҺҮ A пјӣ

вҖ”вҖ”жңәжў°еҠ е·ҘиҜ•д»¶зҡ„ж–ӯйқўж”¶зј©зҺҮ Z гҖӮ