紧固件机械性能 自钻自攻螺钉 GB /T 3098.11 - 2002

-

技术要求

3 技术要求

3.1 材料

自钻自攻螺钉应使用渗碳钢或热处理钢制造。

3.2 金相性能

3.2.1 表面硬度

热处理后自钻自攻螺钉的表面硬度应≥530HV0.3。

3.2.2 芯部硬度

热处理后的芯部硬度为:

——320HV5~400HV5 用于螺纹规格≤ST4.2;

——320HV10~400HV10 用于螺纹规格>ST4.2。

推荐的最低回火温度为330℃。

应避免275~315℃的回火温度范围,以便将回火马氏体脆断风险减少到最低程度。

3.2.3 渗碳层深度

渗碳层深度应符合表1给出的数值。

表1 渗碳层深度

螺纹规格

渗碳层深度

min

max

ST2.9和ST3.5

0.05

0.18

ST4.2~ST5.5

0.10

0.23

ST6.3

0.15

0.28

3.2.4 显微组织

在热处理后自钻自攻螺钉的显微组织中,表面硬化层和芯部之间不应出现带状铁素体。

3.2.5 氢脆

电镀自钻自攻螺钉存在因氢脆而断裂的危险。因此,应由制造者和(或)电镀者采取措施,包括按GB/T 3098.17 进行试验检查,以控制该危险的发生。

GB/T5267.1中有关电镀紧固件消除氢脆的测量要求,也应予以考虑。

3.3 机械性能

3.3.1 钻孔性能

螺钉钻削部分应能在4.2.1规定的试验条件下,钻出为挤压与螺钉配合的内螺纹所需要的预制孔。

3.3.2 螺纹成型性能

在按3.3.1钻出的预制孔中,自钻自攻螺钉应能挤压出与其配合的内螺纹,并在拧入4.2.1.1规定的试验板时,螺钉螺纹无变形。

3.3.3 扭转强度

按4.2.3规定的试验方法对自钻自攻螺钉进行试验时,其扭转强度应能保证螺钉的破坏扭矩值等于或大于表4的规定。

-

试验方法、扭矩扳手

4 试验方法

4.1 金相性能试验

4.1.1 表面硬度试验

表面硬度试验按GB/T 4340.1规定。压痕尽可能在平面部分,并优先在螺钉头部。

4.1.2 芯部硬度试验

芯部硬度试验按GB/T 4340.1规定,并应在横向显微截面上进行。

4.1.3 渗碳层深度测定

表面渗碳层深度应采用显微镜在纵向显微截面上,牙顶与牙底中间部分的牙侧处进行,或对≤ ST4.2的螺钉在螺纹牙底处进行测定。

仲裁试验,应在金相试件的螺纹轮廓上用试验力为300 g的显微维氏硬度进行。渗碳层深度应自超过芯部实际硬度30HV的点起计算。

4.1.4 显微组织试验

显微组织试验应按相应金相检验标准进行。

4.2 机械性能试验

4.2.1 钻孔和攻丝试验

4.2.1.1 试验装置

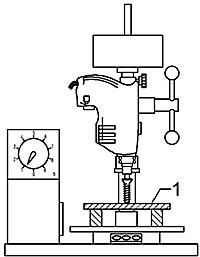

图1 为试验装置示例。

试验板应由含碳量≤0.23%的低碳钢制成,其硬度为110HV30~165HV30(按GB/T4340.1测定)。试验板的厚度应符合表2规定。

1—试验板

图1 钻孔和攻丝试验装置

表2 钻孔和攻丝试验数据

螺纹规格

试验板厚度1)/mm

轴向力/N

拧入时间/S

max

载荷下螺钉转速/mm -1

ST2.9

0.7+0.7=1.4

150

3

1800~2500

ST3.5

1+1=2

150

4

1800~2500

ST4.2

1.5+1.5=3

250

5

1800~2500

ST4.8

2+2=4

250

7

1800~2500

ST5.5

2+3=5

350

11

1000~1800

ST6.3

2+3=5

350

13

1000~1800

1) 试验板厚度可以由两块钢板组成。这些数值仅适用于验收检查。

4.2.1.2试验程序

将有镀层或无镀层的(按使用要求)螺钉试件拧入试验板,直至有一扣完整螺纹穿过试验板。

表2规定的轴向力和螺钉转速适用于钻孔和攻丝过程。

4.2.2 钻孔检验

需经双方协议,可进行钻孔检验。为此,所使用的试验板应符合4.2.1.1的要求,其厚度应符合表3规定。试验板上钻孔的部分,应先冲出定位点。钻透试验板后,钻孔的最大尺寸应不超出表3规定的极限。

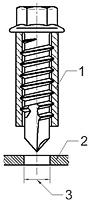

图2的试验夹具是对图1试验装置的补充。套简内径应比螺纹大径约加大0. 25 mm。套筒长度的选择应使钻头部分能伸出套筒。

表2规定的轴向力也可用于指导安装自钻自攻螺钉。如果超过这些数值,该钻头部分可能因断裂或过烧产生局部损坏。

1—套筒;2—试验板;3—钻孔

图2 钻孔试验夹具

表3 钻孔试验数据

螺纹规格

板的厚度

孔径

min

max

ST2.9

1

2.2

2.5

ST3.5

1

2.7

3.0

ST4.2

2

3.2

3.6

ST4.8

2

3.7

4.2

ST5.5

2

4.2

4.8

ST6.3

2

4.8

5.4

4.2.3 扭矩试验

螺钉试件应夹紧在与螺钉螺纹相匹配的螺纹开合模或其他装置内,螺钉夹紧部分不应损伤。

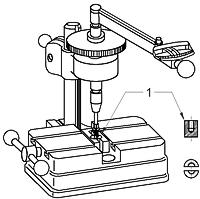

图3为试验装置示例。夹紧后,至少有两扣完整螺纹伸出夹紧装置,除螺钉钻头部分外至少有两扣完整螺纹牢固地夹紧在开合模内。在螺钉短规格的情况下,应牢固地夹紧整个螺纹,但螺钉头部不应承受夹紧力。

用经标定的扭矩—测量装置,对螺钉施加扭矩直至断裂。螺钉应符合表4规定的破坏扭矩。

1—带自攻螺纹的盲孔开合模

图3扭矩试验装置

表4 破坏扭矩

5 扭矩扳手螺纹规格

破坏扭矩

min

ST2.9

1.5

ST3.5

2.8

ST4.2

4.7

ST4.8

6.9

ST5.5

10.4

ST6.3

16.9

用于扭矩试验的扭力扳手,测量误差应在规定扭矩值的±3%以内。也可使用能显示扭矩且精度相当的动力装置。

仲裁试验时应使用手动扭力扳手。