自锁螺母技术条件 GB 943 - 1988

-

材料、热处理和表面处理

表1 材料

主要材料

代用材料

棒材

丝材

板材

棒材

丝材

板材

30CrMnSiA

ML30CrMnSiA

ML16CrSiNi

ML16CrSiNi

25

ML30CrMnSiA

ML18

Cr17Ni2

表2 材料

半成品种类

材料牌号

半成品标准

技术条件

品种规格

棒材

30CrMnSiA

YB 674-1973

GB 905-1982、GB 907-1982

Cr17Ni2

YB 675-1973

GB 905-1982

丝材

ML30CrMnSiA

GB 5954-1986

ML16CrSiNi

ML18

GB 5953-1986

板材

25

GB 710-1988

GB 708-1988

表3 热处理和表面处理

材料

热处理

表面处理

30CrMnSiA、ML30CrMnSiA、ML16CrSiNi

HRC 30~36

镀镉钝化

ML18、25

HRC 33~39

镀镉钝化

Cr17Ni2

HRC 33~39

钝化

表4 镀层厚度

螺距P,mm

P<0.8

0.8≤P<1.5

P=1.5

镀层厚度,μm

3~5

5~8

8~12

-

螺纹

2.1 螺纹按下列标准

GB 192 普通螺纹 基本牙型;

GB 193 普通螺纹 直径与螺距系列;

GB 196 普通螺纹 基本尺寸;

GB 197 普通螺纹 公差与配合;

GB 2515 普通螺纹 术语;

GB 2516 普通螺纹 偏差表。

2.2 螺纹的公差带,粗牙按5H,细牙按6H。

2.3 螺纹牙侧表面粗糙度应不大于3.2μm,表面不允许有裂纹,毛刺和断扣。

-

尺寸和公差

3.1 一般公差按H13或h13,长度尺寸公差按Js14。

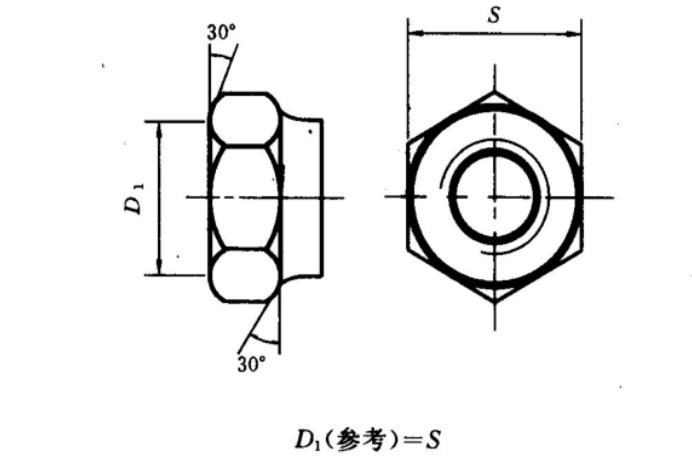

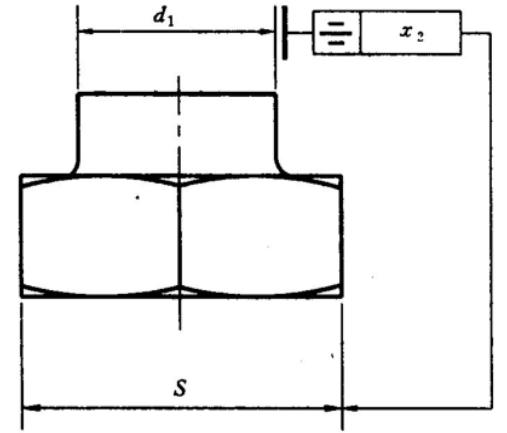

3.2 六角自锁螺母的顶圆直径D1及顶圆与侧面交接处的倒角按图1。

图1

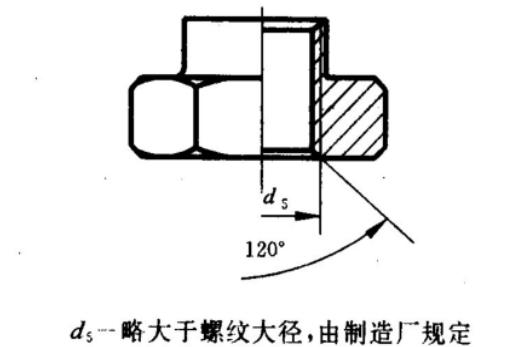

3.3 自锁螺母螺纹孔两端的倒角按图2。

图2

3.4 当采用拉伸工艺制造时,托板自锁螺母和游动自锁螺母的底面喇叭口(见图3)按下列规定。

3.4.1 对于单耳、双耳托板自锁螺母:D2≤D-1;

3.4.2 对于角形托板自锁螺母:D2≤2R-1;

3.4.3 对于游动自锁螺母:D2≤B-1;

3.4.4 h 2不大于1.5b。

图3

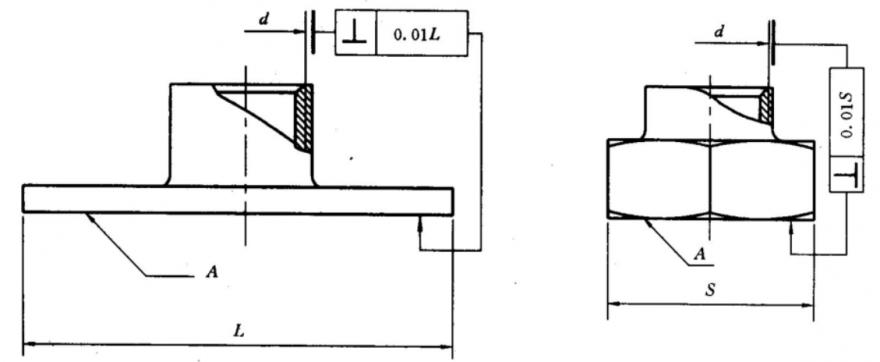

3.5 自锁螺母的支承面A对螺纹孔d轴线的垂直度见图4和图5。

图4 图5

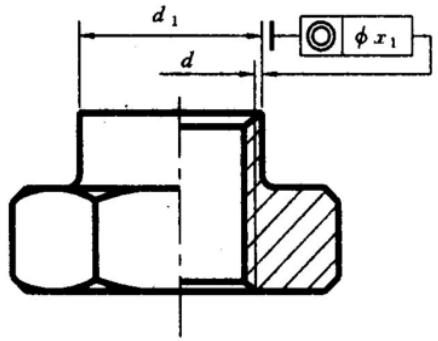

3.6 自锁螺母螺纹孔d对直径d1的同轴度见图6和表5。

图6

表5

d

x1

≤5

φ0.1

>5

φ0.16

3.7 自锁螺母六角对边对直径d1的对称度见图7和表6。

图7

表6

d1

x2

≤12

0.3

>12

0.4

-

外观要求

4.1 不允许有裂纹和毛刺。

4.2 气密托板自锁螺母的密封材料上不允许有气孔、压痕、裂纹和夹杂物。

4.3 允许有不影响使用的由于原材料表面缺陷或工具造成的其深度不超过相应尺寸公差之半的划伤或凹痕。

4.4 采用拉伸工艺加工的自锁螺母、车制加工的自锁螺母和冲切加工的零件不进行切削加工的表面,其表面粗糙度应符合原材料技术条件的规定。

4.5 标准中规定的表面粗糙度是表面处理前的要求。镦制(或模压)零件的表面粗糙度不检查、由模具保证。

4.6 根据需方要求,允许制成不带铆钉孔的托板自锁螺母,并在订单中注明。

-

收口

5.1 收口在热处理前进行。

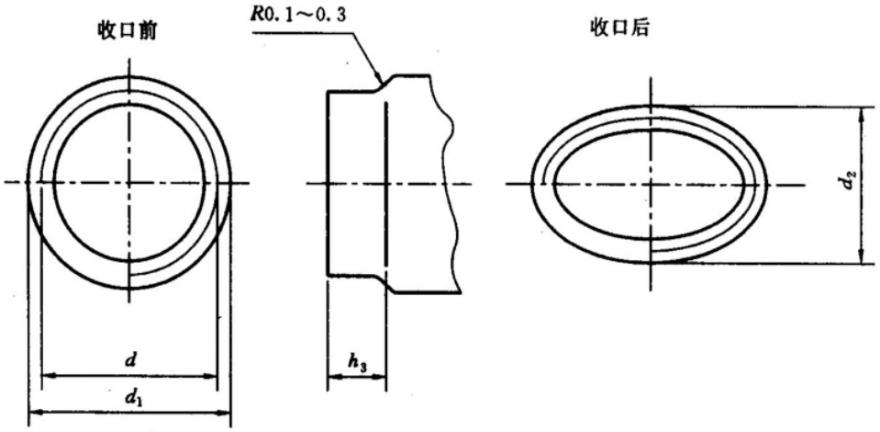

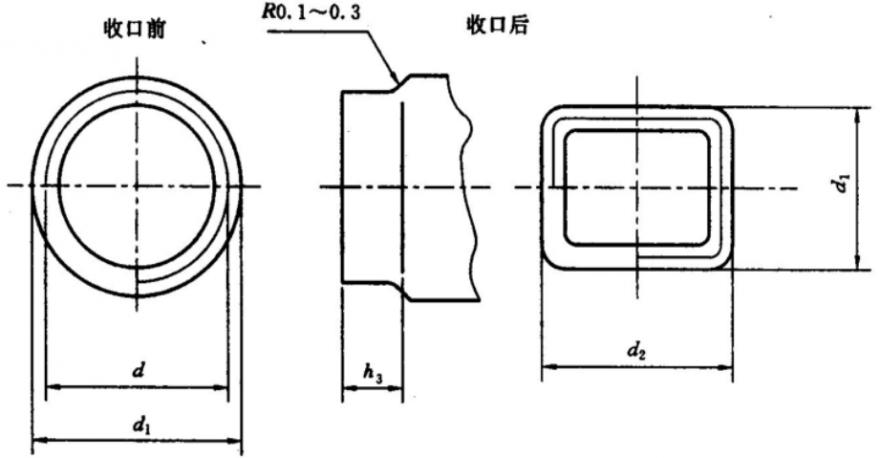

5.2 主要的收口形式:当d≤10mm时按图8;当d>10mm时按图9。

5.3 收口尺寸按表7。

图8

图9

表7

螺纹直径

3

4

5

6

8

10

12

14

16

18

20

22

24

d1

基本尺寸

3.7

4.8

5.8

6.9

9

9.2

11

13.2

15.5

17.6

19.6

21.6

23.7

25.7

极限偏差

0

-0.06

0

-0.1

d2

基本尺寸

3.4

4.5

5.5

6.5

8.5

8.5

10.5

12.8

15.1

17.2

19.2

21.1

23.2

25.2

极限偏差

±0.06

±0.08

±0.05

h3±0.2

1

1.4

1.6

2

2.5

2.5

3

注:① R0.1~0.3供模具设计用,在零件上不检查。

② d2在h3/2处测量,当自锁螺母的锁紧性能试验符合表9规定时,则d2尺寸不作为验收依据。

③ h3±0.2由工具保证,在零件上不检查。

-

试验

6.1 抗拉试验

6.1.1 进行抗拉试验的自锁螺母仅限于螺纹直径大于4mm的轻型和球面六角自锁螺母(GB 925-1988和GB 927-1988)、托板自锁螺母(GB 929~931-1988)和游动自锁螺母(GB 938-1988)其最小轴向破坏力按表8。

表8

螺纹直径

mm

5

6

8

10

最小轴向破坏力

N

13300

18700

34400

54900

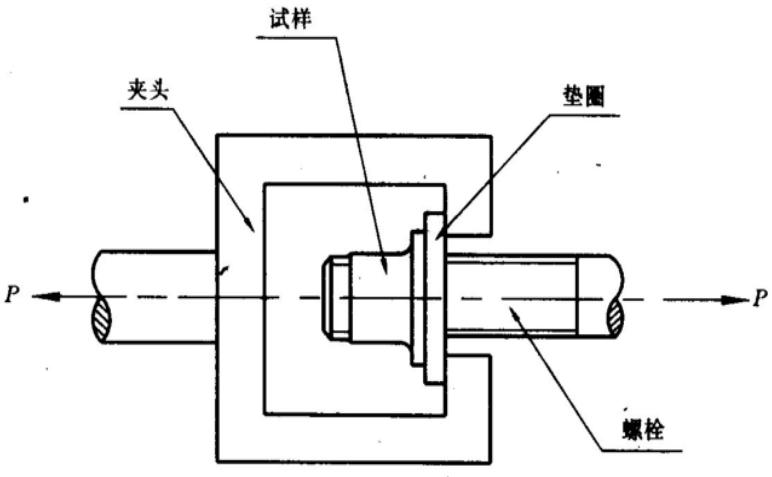

6.1.2 抗拉试验在拉力试验机上进行,见图10。

图10

6.2 锁紧性能试验

6.2.1 自锁螺母的第1次拧入最大力矩和第15次拧出最小力矩按表9。

表9

螺纹直径

mm

3

4

5

6

8

10

12

14

16

18

20

22

24

第1次拧入

最大力矩 N·m

0.49

0.588

0.883

1.961

4.903

6.865

9.807

12.749

15.691

18.633

20.594

22.555

24.517

第15次拧出

最小力矩 N·m

0.029

0.098

0.147

0.196

0.392

0.588

0.981

1.471

1.961

2.452

2.942

3.432

3.923

6.2.2 锁紧性能试验方法:自锁螺母在试验螺栓上应拧入、拧出15个完整周期。自锁螺母从拧入起点旋进至拧入终点,为一个完整的拧入周期;自锁螺母从拧出起点旋退至拧出终点,为一个完整的拧出周期。

拧入起点:指试验螺栓开始进入自锁螺母的锁紧部位时。拧入起点亦是拧出终点,见图11。

拧入终点:指试验螺栓拧入螺母,其末端拧出三倍螺距时。拧入终点亦是拧出起点。见图12。

图11 拧入起点(拧出终点)示意图 图12 拧入终点(拧出起点)示意图

6.2.2.1 第1次拧入最大力矩的测定:在第1次拧入周期中的最大力矩称为第1次拧入最大力矩。

6.2.2.2 第15次拧出最小力矩的测定:在第15次拧出周期中,试验螺栓从拧出起点拧出二倍螺距(即转动二圈)这个过程中的最小力矩称为第15次拧出最小力矩。

6.2.2.3 试验螺栓的拧入和拧出均无轴向载荷,并在试验螺栓(或自锁螺母)螺纹上涂以任何牌号的中性润滑或中性润滑脂。

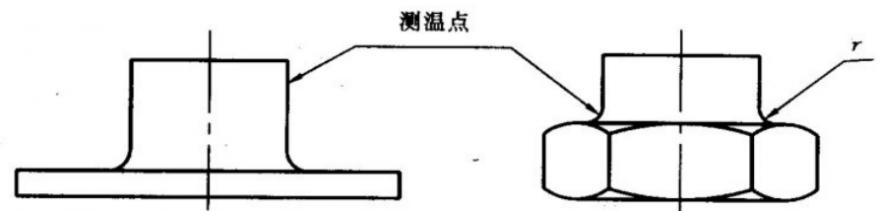

6.2.2.4 从第1次拧入到第15次拧出可连续进行,其转动速度要均匀平稳。在试验过程中,自锁螺母的温度不得高于环境(试验地点)温度加25℃。但自锁螺母温度最高不得超过50℃。其测温点:六角自锁螺母在r处;轻型六角自锁螺母、托板自锁螺母和游动自锁螺母在收口处。见图13。

图13

6.2.2.5 扭力试验设备的力矩误差不大于1%。

6.2.2.6 试验螺栓应能用手指将自锁螺母自由地旋到锁紧部位。

a. 碳素结构钢和合金结构钢自锁螺母试验螺栓用30CrMnSiA材料制造,Cr17Ni2自锁螺母试验螺栓用Cr17Ni2材料制造(允许用30CrMnSiA材料制造)。

b. 试验螺栓的螺纹按GB 196、GB 197,公差带为5h6h。

c. 试验螺栓螺纹牙侧表面粗糙度应不大于1.6μm,螺纹中径不得有倒锥,螺纹表面应光洁,不得有毛刺,断扣和压伤。

d.试验螺栓热处理σb不低于1175MPa,但不高于1570MPa。

e. 30CrMnSiA材料的试验螺栓表面发蓝或镀镉钝化,镀层厚度为3~5μm,并计算在螺纹尺寸公差范围内。Cr17Ni2材料的试验螺栓表面钝化处理。

f. 做过试验的试验螺栓,螺纹磨损在公差范围内,没有明显的划伤,允许继续使用。

6.2.2.7 气密托板自锁螺母(GB 932~933-1988)和成组游动托板自锁螺母(GB 937-1988)的锁紧性能试验在组装前进行。

6.2.3 当有争议时,应采用仲裁试验螺栓,其大径和中径公差应是公差带靠近下限1/2的范围内。

-

验收规则

7.1 自锁螺母应由制造厂的技术检验部门进行检验。制造厂应保证所有出厂的自锁螺母符合本技术条件和相应标准的要求,并在每批中附有合格证。

7.2 自锁螺母应成批提交检验,每批应由同一形式,同一尺寸和同一炉号材料制造,并按同一规范进行热处理的自锁螺母组成。

7.3 尺寸验收的抽样方案按表10。

表10

批量

N

样本大小

n

AQL 0.065%

AQL 1.0%

AQL 2.5%

AQL 4.0%

Ac

LQ%

Ac

LQ%

Ac

LQ%

Ac

LQ%

≤280

32

0

1.2

0

16

2

16

3

20

281~500

50

0

1.2

1

7.6

3

13

5

18

501~1200

80

0

1.2

2

6.5

5

11

7

14

1201~3200

125

0

1.2

3

5.4

7

9.4

10

12

≥3201

200

0

1.2

5

4.6

10

77

14

10

注:如果批量小于样本大小则100%检查。

7.3.1 抽查项目及合格质量水平(AQL)按表11。

表11

类别

合格质量水平(AQL)

抽查项目

第一类

101

102

103

1.0%

螺纹

支承面的垂直度

锁紧部位的变形

第二类

201

202

203

2.5%

托板自锁螺母铆钉孔的尺寸

自锁螺母的总高度

自锁螺母的同轴度

第三类

301

302

303

4.0%

六角头形

六角高度

其他

7.3.2 从检查批中随机取样,逐项进行检查,并分类记录不合格品数,如果每类不合格品数不大于合格判定数(Ac),则该批螺母可接收,否则予以拒收。

7.4 抗拉性能和锁紧性能的抽样方案按表12。

7.4.1 从检查批中随机取样,逐项进行检查,所有试验项目的样品全部合格,则该批螺母可接收,否则予以拒收。

表12

批量

样本大小

试验项目

≤500

501~1200

1201~3200

≥3201

抗拉试验

5

8

10

12

锁紧性能试验

5

8

10

12

合格判定数Ac

0

0

0

0

7.5 外观检查项目按表13,抽样方案表10。

表13

类别

合格质量水平(AQL)

抽查项目

第一类

101

0.065%

裂纹检查

第二类

201

1.0%

毛刺、划伤、压伤及其他机械损伤,工具痕迹

7.5.1 从检查批中随机取样,如果不合格品数未超过合格判定数(Ac),则该批螺母可接收,否则予以拒收。

-

使用说明

8.1 在结构上安装没有润滑涂层的自锁螺母时,必须在螺母的螺纹或螺栓(螺钉)的螺纹上涂以任何牌号的中性润滑油或中性润滑脂。有特殊要求不允许涂中性润滑油或中性润滑脂时,应在产品图样中注明。

8.2 碳素结构钢、合金结构钢和Cr17Ni2材料的自锁螺母最高使用温度为200℃。气密托板自锁螺母的使用温度为 -40℃~ +80℃。

-

标志和包装

标志和包装按GB 90-1985《紧固件验收检查、标志与包装》。