锌铬涂层 - 技术条件 GB /T 18684 - 2002

-

3 定义

下列定义适用于本标准。

锌铬涂层 Zinc / Chromate coatings

将水基锌铬涂料浸涂、刷涂或喷涂于钢铁零件或构件表面,经烘烤形成的以鳞片状锌和锌的铬酸盐为主要成分的无机防腐蚀涂层。

-

4 分级

根据锌铬涂层的涂敷量和涂层厚度将锌铬涂层分成表 1 所示四个级别。

表 1 锌铬涂层的分级分级 涂敷量 / (mg/dm²) 涂层厚度 / μm 工艺 1 70 2 一涂一烘 2 160 4.6 二涂二烘 3 200 5.8 二涂二烘 4 300 8.6 三涂三烘 注:涂敷量是涂层的分级及技术要求的仲裁值,涂层厚度是参考值。表中所列的涂层厚度是根据涂层密度为 3.5 g/cm³ 换算所得。由于涂层中存在是否加入铝和加入铝量的多少等因素使得涂层密度不尽相同,所以涂层厚度仅为参考值。当被涂工件形状复杂,表面积不宜确定时,涂敷量的检测将会困难,此时可由供需双方协商,参照涂层厚度对涂层进行分级。 -

5 需方应向供方提供的资料

a) 本标准号;

b) 待涂敷件要求的涂层等级;

c) 待涂敷工件的最终热处理温度。由于锌铬涂层是在 300℃ 左右的温度下进行烘烤,需方应考虑该温度是否影响涂敷工件的力学性能。

-

6 技术要求

6.1 外观锌铬涂层的基本色调应呈银灰色,经改性也可以获得其他颜色,如黑色等。锌铬涂层应连续,无漏涂、气泡、剥落、裂纹、麻点、夹杂物等缺陷。涂层应基本均匀,无明显的局部过厚现象。涂层不应变色,但是允许有小黄色斑点存在。6.2 涂敷量和涂层厚度不同等级涂层的涂敷量或涂层厚度应不低于表 1 要求。6.3 附着强度按 8.3 中方法对涂层进行附着强度试验后,涂层不得剥落和露底。但是允许胶带变色和沾着锌、铝粉粒。6.4 耐盐雾腐蚀性能不同等级的涂层,经盐雾试验后,出现红锈的时间不低于表 2 要求。

表 2 耐盐雾腐蚀试验要求

涂层等级 1 2 3 4 出现红锈时间 / h 120 240 480 1000

6.5 耐水性能3 级和 4 级涂层按 8.5 规定的方法进行耐水试验后,涂层不得从基体上剥落或露底。1 级和 2 级涂层不作耐水性能要求。 -

7 抽样

7.1同一批产品中,按每一种试验随机抽取 3 个试样,进行试验。若其中任何一件试样经试验后不合格,则应再随机抽取三件试样进行相同的试验,若其中再有任何一件不合格,该批产品为不合格。7.2对于组合件或单件质量超过 150 g 的零件或构件,则切取该工件的一部分作为试样进行试验。为了避免切口处裸露的钢铁基体影响试验结果,应采用涂料、蜡或胶条等保护切口。对于形状复杂难以求出表面积的零件也可以采用同样的方法制备试样。 -

8 试验方法

8.1 外观在自然散射光下,用肉眼进行观察。8.2 涂敷量试验8.2.1 溶解称量法

质量大于 50g 试样,采用精度为 1 mg 的天平称得原始质量 W₁ (mg)。将试样置入 70℃~80℃ 的 20%NaOH 水溶液中,浸泡 10 min,使锌铬涂层全部溶解。取出试样,充分水洗后立即烘干,再称取涂层溶解后试样的质量 W₂ (mg)。量取并计算出工件的表面积 S (dm²),按下列公式计算出涂层的涂敷量 W s ( mg/dm² ):

W s = (W₁ - W₂)/ S

常用零件的涂层表面积计算方法参见附录A。

注1:若试样的质量小于 50 g,则应累积若干件试样以达到 50 g 以上的质量后,再进行涂敷量试验。

注2:锌铬涂层浸入 NaOH 溶液中溶解 10 min 后,涂层若没有完全溶解,则应延长浸泡时间,直到涂层完全溶解为止。

8.2.2 金相显微镜法

按 GB/T 6462 要求,采用金相显微镜法检测涂层的厚度。

8.3 附着强度试验采用胶带试验方法检测锌铬涂层与基体的附着强度,胶带试验按 GB/T 5270 - 1985 第 1.4 要求进行。8.4 盐雾试验盐雾试验按 GB/T 10125 - 1997 第 3.2.1 要求进行。8.5 耐水试验将试样浸入 40℃±1℃的去离子水中,连续浸泡 240 h,将试样取出后在室温下干燥,再按 8.3 的要求进行附着强度试验,实验结果应达到 6.3 的要求。附着强度试验应在试样从去离子水中取出后的 2 h 之内进行。8.6 湿热试验湿热试验在湿热试验箱中进行,湿热试验箱应能调整和控制温度和湿度。

将湿热试验箱温度设定为 40℃ ± 2℃ , 相对湿度为 95 % ± 3 %,将样品垂直悬挂于湿热试验箱中,样品不应相互接触。当湿热试验箱达到设定的温度和湿度时,开始计算试验时间。连续试验 48 h 检查一次,检查样品是否出现红锈。两次检查后,每隔 72 h 检查一次。每次检查后,样品应变换位置。240 h 检查最后一次。

-

附录 A 涂层表面积计算方法

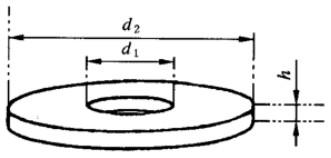

A. 1 垫圈 螺栓(杆) 螺母A.1.1 平垫片

S = [ 1.57(d₁ + d₂ ) (d₂ - d₁ + 2h )] × 1 / 10 000 (dm²)

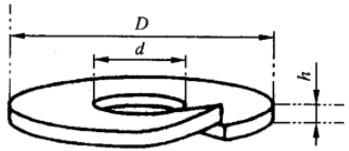

S = [ 1.57(d₁ + d₂ ) (d₂ - d₁ + 2h )] × 1 / 10 000 (dm²)A.1.2 弹簧垫片

S = [ 1.57(D + d ) (D - d + 2h )] × 1 / 10 000 (dm²)

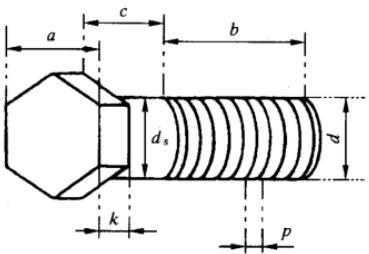

S = [ 1.57(D + d ) (D - d + 2h )] × 1 / 10 000 (dm²)A.1.3 六角螺栓

S = [ 1.73( a² + 2 am ) - 1.57d² + m (5.56 d - 3.67 p )] × 1 / 10 000 (dm²)

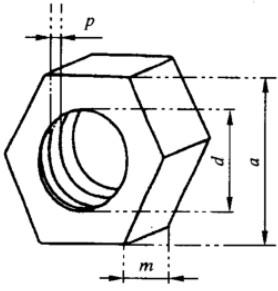

S = [ 1.73( a² + 2 am ) - 1.57d² + m (5.56 d - 3.67 p )] × 1 / 10 000 (dm²)A.1.4 六角螺母

S = [ 1.73( a² + 2 am ) - 1.57d² + m (5.56 d - 3.67 p )] × 1 / 10 000 (dm²)A.2 复杂形状工件

S = [ 1.73( a² + 2 am ) - 1.57d² + m (5.56 d - 3.67 p )] × 1 / 10 000 (dm²)A.2 复杂形状工件A.2.1 分解成简单形状计算

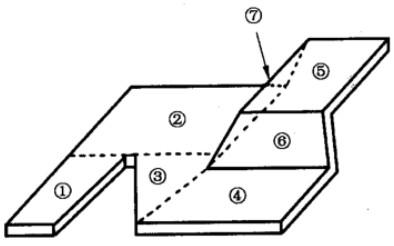

将复杂形状工件的表面分解成若干个简单形状的表面,该复杂形状工件的表面积等于若干个简单形状的表面积之和。例:

S = S₁ + S₂ + S₃ + S₄ + S₅ + S₆ + S₇

S = S₁ + S₂ + S₃ + S₄ + S₅ + S₆ + S₇注:S 为复杂形状工件的表面积。S₁,S₂,S₃,S₄,S₅,S₆ 和 S₇ 分别为图中 ①、②、③、④、⑤、⑥ 和 ⑦ 等七个简单表面的表面积。

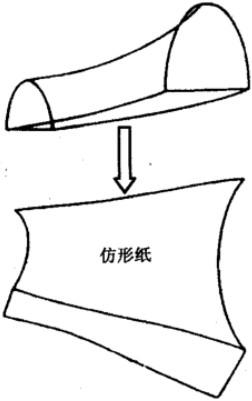

A.2.2 用坐标纸仿形计算

取一张面积为 X ( dm² ) 的坐标纸做标准纸,并称量其质量为 b(g)。另外取一张坐标纸对被涂工件表面进行仿形。称量仿形纸的质量为 a (g)。按下式计算出仿形纸的面积即为被涂工件的表面积 S(dm²):

S = a / b * X

-

附录 B 锌铬涂层的应用与限制

B.1 锌铬涂层的应用锌铬涂层是一种高耐蚀涂层,生产过程对环境基本无污染。锌铬涂层与电镀锌、电镀镉、热浸锌相比,其优点及应用如下。

B.1.1 耐腐蚀性能更好

锌铬涂层的耐腐蚀性能优于电镀锌、电镀镉、热浸锌,可用于防蚀要求较高或在较严重的腐蚀条件下(如海洋性大气,工业大气,湿热气氛等)使用的紧固件。弹性零件和其他钢铁、铝及其合金零件和构件。B.1.2 能适用于多种零件

锌铬涂层可以用于钢、铸铁、铝及其合金、铁基粉末冶金等多种材料的表面保护。B.1.3 耐热性能良好

锌铬涂层的耐热性能优于电镀锌、电镀镉、热浸镀锌,在较高的温度(≤300℃)下仍具有良好的耐腐蚀性能,可用于有一定耐热要求的工件。B.1.4 不会产生氢脆

抗拉强度 R m ≥ 1000 N/mm² 的高强度钢铁工件涂敷锌铬涂层时不会产生氢脆。采用锌铬涂层代替电镀锌、电镀镉用于这类工件的表面保护可以避免氢脆造成的危害。另外为了避免氢脆,前处理也应采用溶剂除油、机械除锈等不会产生氢脆的工艺。B.1.5 良好的深涂性能

由于静电屏蔽效应,工件的深孔、狭缝,管件的内壁等部位难以电镀上锌、镉等,因此工件的上述部位无法采用电镀的方法进行保护。锌铬涂层则可以浸入工件的这些部位形成锌铬涂层,因此锌铬涂层很适用于这类工件。B.1.6 良好的可涂装性能

锌铬涂层的涂装性能良好,不仅可以丰富工件的外观色彩,而且可以进一步提高耐腐蚀性能。B.1.7 于铝及其合金不会产生电偶腐蚀

锌铬涂层与铝及其合金不会产生电偶腐蚀,可用于与铝及其合金接触的钢铁工件的表面保护。B.1.8 对环境不产生污染

锌铬涂层的生产过程中,基本不排放有毒有害的废水废气,因此不会产生环境污染。B.2 限制锌铬涂层的导电性能不好,因此不宜用于导电连接的零件,如电器的接地螺栓等。